一、热震烧蚀性能

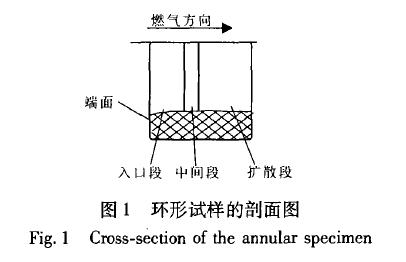

图1为环形试样的剖面图,可沿径向将环形试样分为入口段、中间段和扩散段。试验后试样的整体结构完好,未出现炸裂和破碎的现象,说明ZrCu/W复合材料在发动机试车条件下仍具有良好的抗热震性能,与氧乙炔焰烧蚀试验的结果是一致的。试验后试样有烧蚀现象,烧蚀主要集中在内型面的人口处和中间段,而扩张段几乎没有烧蚀。人口处的烧蚀不均匀,有的位置冲刷严重,有的位置则烧蚀很少,这可能是由于燃气喷吹的不均匀性所导致的,当然也可能与材料的不均匀性有关,但可能性较小。

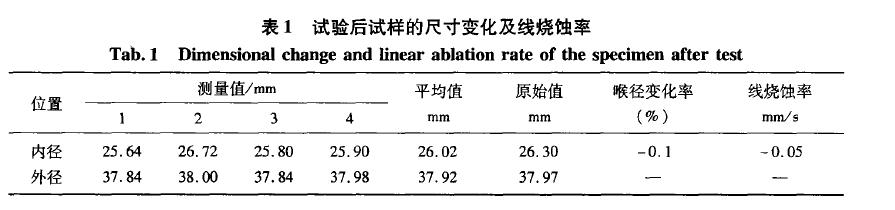

由表1可见,试验后试样的尺寸变化很小,内径变化率仅为-0.1%,这对构件的正常工作几乎没有影响。说明复合材料具有良好的耐烧蚀性能。由于扩张段的温度相对较低,所以在人口处被熔化冲刷掉的材料容易在此冷却,产生堆积。燃气携带的Al,Alz03等固体粒子也在此冷却沉积,反而导致试样的内径变小。这一现象更有可能发生在试验的冷却过程中,但此时对试验结果已无任何影响。此外,由于烧蚀后的环形试样内表面凹凸不平,导致测量结果误差较大。

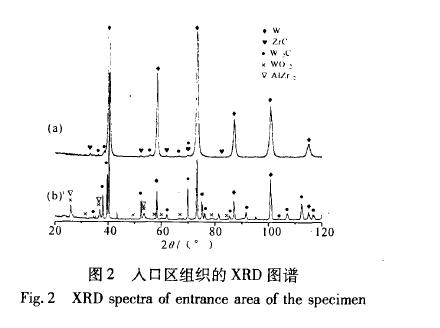

二、烧蚀产物的XRD分析

环形试样人口段烧蚀前后组织的XRD分析结果如图2所示。由图2可见,材料在烧蚀后物相发生了很大的变化,原始的ZrC已完全消失,WZC的含量较烧蚀前有所增加,同时有WOZ和A1ZrZ等新相生成。燃气为弱氧化性气氛,主要成分有C0,COZ,Hz0,HZ,NZ,NO,OH一、HCI,Cl一、液态AlZ 0。等。ZrC在高温下不稳定,在2 500一2 900℃发生蒸发和分解生成单质Zr和C,分解产生的Zr将蒸发溢出或与其它物质发生反应而消失,而新生成的C与W迅速发生反应生成叭Co因此,在XRD图谱上未发现ZrC或Zr的衍射峰,而WzC的含量有所增加。

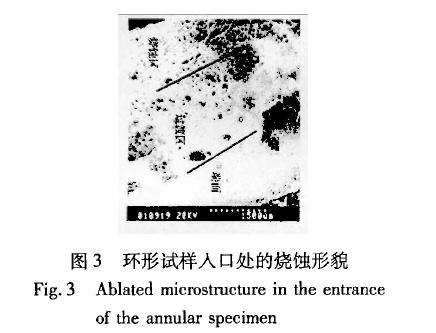

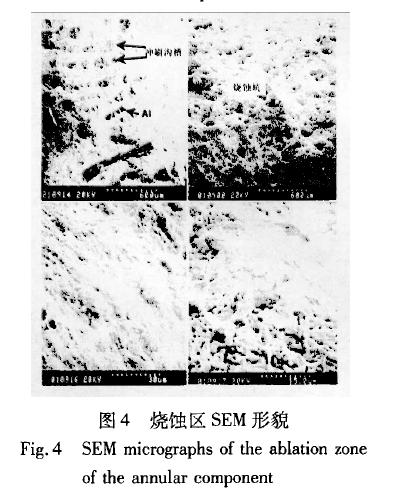

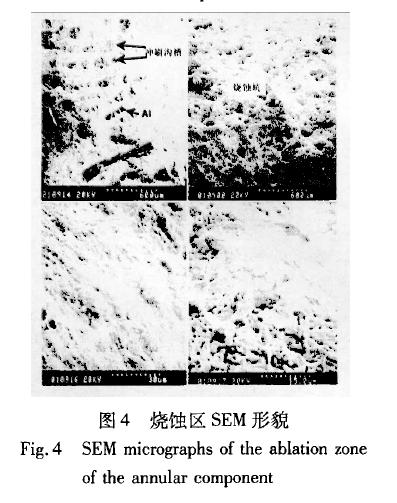

三、烧蚀组织的SEM观察

图3为环形试样烧蚀后的微观组织形貌。可见,在试样的人口处烧蚀区分为两部分:过渡区和烧蚀区。由图4(a)可见,烧蚀区的形貌凹凸不平,可以看到清晰的冲刷沟槽的痕迹,沟中有大量黑色颗粒,EDS分析表明这些黑色颗粒为Al,它们来自于燃气所携带的固体粒子。这说明在试验过程中,高速固体粒子冲刷试样的内表面,引起烧蚀。显然,机械剥蚀是复合材料试样的主要烧蚀机理之一。由图4(b)可以看出,烧蚀区凹凸不平,许多固体粒子镶嵌人试样的内表面,说明在含固体粒子的高温燃气冲刷下,试样的内表面温度急剧升高,复合材料的强度和硬度降低,具有巨大动能的固体粒子(A1203,A1等)容易嵌人复合材料中。

由图4(c)还可以看到,试样表面有塑性流动的痕迹。虽然燃气温度并未超过复合材料的熔点(钨的熔点为341090,ZrC的熔点为3 530`0),但由于燃气中含有大量高速高能固体粒子,强烈地冲刷和撞击试样内表面,导致内表面温度迅速升高,达到或超过材料的熔点,而使材料发生熔化烧损〔’〕。熔化后的W和ZrC很容易被高速燃气流冲刷带走,而出现河流状的组织(图4(。)),因此,熔化烧蚀也是ZrCP/W复合材料的一种烧蚀机制,但不是主要机制。由图4(d)上可清晰地看到许多白色的片层状颗粒,EDS分析表明为钨的氧化物。显然,这些氧化物是钨与燃气中的气氛反应生成的,与XRD的结果相一致。Brown〕研究发现,对于钨基合金,燃气中的H20,CO2,HCI+A120。等成分与钨反应生成的W03是一层疏松多孔的膜,极易被燃气和燃气中的Ale 03颗粒冲刷掉,引起钨骨架热化学烧蚀。此外,未完全燃烧的氧化剂吸附在A12 0,表面也可与W反应生成W的氧化物。因此,ZrCP/W复合材料环形试样也存在热化学烧蚀。

图5为烧蚀过渡区的形貌。由图5(a)可见,在复合材料表面附着或嵌人了许多黑色和白色发亮的颗粒,其大小不一,EDS分析表明黑色颗粒是A1,而白亮的颗粒是A1的氧化物。由图5(b)可见,烧蚀过渡区的表面生成了大量细小的组织,颗粒大小约1m,而原始组织中的W和ZrC颗粒的大小为2.5一3.5,m,所以这些细小组织应为W和ZrC氧化后所生成的钨的氧化物(W03,W02及中间过渡氧化物)和Zr02等化合物熔化凝固后的组织。因为W03和Zr0:的熔点比较低,分别为1 471℃和2 696}C,所以容易被燃气流冲刷带走。

四、改善复合材料热震烧蚀性能的途径

由上述分析可知,ZrCP/W复合材料试样在发动机试车条件下的主要烧蚀机理可归结为机械剥蚀、熔化烧蚀和热化学烧蚀,且以机械剥蚀为主。这与复合材料在氧乙炔烧蚀条件下的热化学烧蚀机理不同。为提高ZrCP/W复合材料环形试样的耐烧蚀性能可以采取以下途径:

a.通过改善烧结工艺,提高复合材料的致密度及高温强度和硬度,提高试样抗机械剥蚀的能力;

b.在保证抗热震的前提下,优化复合材料组成,或采用成分梯度设计的思想,适当提高复合材料的热导率,降低试样内表面温度,提高抗熔化烧蚀的能力。http://www.zhushanzz.com

粤公网安备 44190002001229号

粤公网安备 44190002001229号