塑封晶体管的热阻,一般由芯片自身的热阻、芯片与引线框架之间的热阻、塑封体的热阻组成。在生产过程中,如果芯片粘接环节控制不好,会使芯片与引线框架间的热阻大大增加,使用过程中容易因为结温过高而烧毁。

晶体管在工作过程中的热阻是结温的上升数值与耗散功率之比,一般情况我们把晶体管的表面温度作为参考温度,可以得到表达式如下:Tj为结温,Tc为晶体管表面温度,P为耗散功率。得到这个表达式后,对热阻测量其实就可以转变为对结温、晶体管温度、耗散功率的测量。但是很显然,我们很难对芯片的结温进行测量。

为了解决这个问题,正航仪器开展了以下的实验研究:可以利用结温Tj与晶体管发射结正向压降Vbe在一定范围内存在线性关系这个特性:M是温敏系数。从而我们可以把问题转为对ΔVbe的测试,这在生产上是可以实现的。要完成ΔVbe的测试,需要确定以下几个参数:Im(测试电流)、Pt(功率时间)、Ie(功率电流)、Dt(延迟时间)、Vcb(C,B极间电压)。要确定以上这些参数,需要收集大量的数据,以保证所确定的参数的有效性。但同样出现一个问题,我们可以通过测试系统得到庞大的测试数据,但对数据的分布规律与特征,这个工作需要计算机软件辅助完成。Im(测试电流):Im在整个ΔVbe的测试过程中,主要是用来测试用,基本上是一直存在的,对它的选取有两个基本的原则:Im要尽量小,尽量减少因为Im的流通而导致的晶体管发热。Im也不能太小,要保证所选择的Im下,晶体管Vbe的工作特性曲线已进入线性区域。设置不同的Im,对一批晶体管产品进行测试。

绘制成图形后,可以清晰地看到,在Ib在10mA左右时已进入线性区域,所以选择的Im可以定在10mA。Pt(功率时间):Pt的时间设定,需要根据ΔVbe变化来定义,所以我们先大致地估计出其它几个参数,测试出一些ΔVbe数据,再来确定功率时间。功率电流Ie的选择不能太大,可以根据芯片的Ic来选择,比如我们在这里先选择Ie=Ic=1A。Vcb的选择不能超过Vce的最大值,可以在小于Vce的值中选取,在这里选择Vcb=25V。

然后我们可以从小到大设置PowerTime的时间,用此程序对一批产品进行ΔVbe的测试,为了分析,需将这些数据用计算机软件绘制成图形,如图所示:

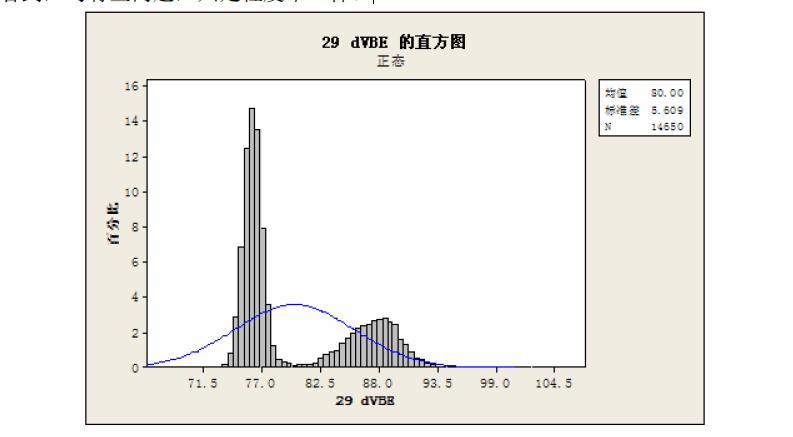

可以看到,在Pt时间超出60ms后,ΔVbe出现急剧上升的趋势,那是因为在60ms前芯结温从PN向晶体管表面传递,60ms后热量向空气中扩散,所以ΔVbe两个阶段体现出两种不同的上升趋势。确定了ΔVbe的测试条件后,我们需要对ΔVbe的上下限进行设定,以达到筛选产品,剔除不良产品的目的。对一批在线产品进行测试,测试产品的数量为18729只,将得到的数据作概率分布,绘制出图形:

从图形的显示情况,我们可以将ΔVbe上下限确定在55mV~67mV。得到完整的ΔVbe测试方法后,就可以用所设定的程序对生产中的产品进行检测,及时发现问题,分析解决。以下为在产线上检控过程中发现的几批异常产品,从软件绘制出的图形可以看到,均有些问题,只是程度不一样。

所显示的问题是这几个批次产品并不完全服从正态分布,严重的甚至已经出现两个峰值。发现ΔVbe的问题后,可以发现同一天生产的产品,同一批次,dVBE却分布在两个区间,这个现象是存在问题的。因为dVBE反映的是粘接问题,如果设备和工艺一致性良好,dVBE的分布也应该是集中的,所以基本可以判断,粘接设备或者工艺存在不稳定的现象。在找到问题发生的工位后,通过只对粘接工艺的监控,就可以很有效地解决此问题。如果没有计算机软件的辅助,应用传统的失效分析方法,也可以最终解决此问题,但却要耗费更多人力和物力,而且效果并不是很好。

在传统的解决方式中,如果ΔVbe的测试数值没有超过我们所限定的上下限,我们便不会对此作关注,但像上面几个图形的结果可以看到,虽然ΔVbe的结果还在可以接受的范围内,但已经有设备出现不稳定的状况,导致部分产品ΔVbe偏离了中心值。计算机软件的使用让我们清晰的发现了这个问题,提前发现了问题的发生,而不是在产品真正造成了经济损失的时候才回头查找问题。http://www.zhushanzz.com

粤公网安备 44190002001229号

粤公网安备 44190002001229号