温度场调试及控制参数都设定好后,感应线圈保持不变,平行移动气缸盖到加热位置,使气缸盖要试验的触火面与加热感应线圈对准,开始接通高频电源对气缸盖感应加热,缸盖温度达到规定高温后,保温时间计时器开始工作,保温结束后,起动鼓风机对缸盖进行强制风冷至规定低温,完成一个加热一保温一冷却0循环,计数器加l,继续下一循环,直至在触火面范围产生热疲劳裂纹。在要进行热疲劳试验的燃烧室区进行试验,气缸盖热疲劳试验过程中产生裂纹的情况,需通过定时用肉眼来观察判断,当气缸盖热疲劳寿命以产生的裂纹长度超过缸盖鼻梁区宽度的l/2以上即为失效。

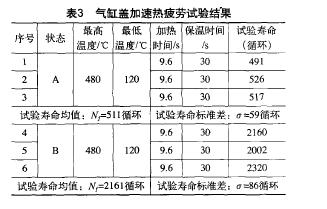

一、试验结果与分析按照相同的试验参数要求,对同一型号不同技术状态的某种气缸盖(每种缸盖试验三个燃烧室面)的快速热疲劳对比试验,以考核气缸盖在不技术状态下的热疲劳性能,快速热疲劳试验结果见表5。

二、试验结论

加热感应线圈工作状态本文通过应用感应加热技术并结合相应的试验软件,针对发动机气缸盖触火面鼻梁区开裂的失效故障模式,模拟气缸盖工作过程的温度场状态,并在此状态下进行加热,保温,冷却的冷热冲击循环试验来测试气缸盖的热疲劳性能,通过对两种材质的气缸盖进行快速热疲劳对比试验,台架可靠性试验,得出以下结论:利用感应加热技术,可实现气缸盖的快速热疲劳试验,试验表明气缸盖触火面所产生裂纹的部位与外质量故障反馈的裂纹部位一致,说明本文中所提及的气缸盖快速热疲劳试验能够在一定程度上正确模拟出缸盖易产生裂纹失效的薄弱部位,可在材料和工艺开发阶段部分替代发动机整机台架冷热冲击试验,可节约大量的试验费用及节省时间,对于气缸盖开发和质量改进具有很大的指导意义。http://www.zhushanzz.com

粤公网安备 44190002001229号

粤公网安备 44190002001229号