金属覆盖层实验室全浸腐蚀试验条件详细介绍

金属覆盖层实验室全浸腐蚀试验条件

1 试验条件山试验目的决定.试验通常需要控制的因素包招溶液组份及其浓度、pH 值、温度、体权以及是否通气等.

2 为保证试验结果的重现性,应按一定顺序控制试验条件.

试验溶液

1 试验前液的来源和成分出试验目的而定.一般有天然的和人工的两种.

a 天然的有海水、工业废水和直接取自生产过程的介质.使用这一类溶液时,需测定其成分,并且不能忽视次要成分.

b. 人工配制溶液时1 使用蒸倒水或去离于水和符合国标或部标中的分析纯及分析纯以上级别的试剂.如用其他低级别的试剂,报告中说明.

2 挤液的浓度用mol/L 表示.如用其他方法表示,则需说明.

3 水溶液的pH 值、溶解气体壁都可能影响腐蚀速度.必要时应予以测量和控制.

4 试验济液的用量!_&与试样表面事!成一定的比例,并要考虑腐蚀率的大小,腐蚀率小于1 mm/a ,每干为!里来而积所市溶液最不少于20 mL; 腐蚀率大于1 mm/a. 每、F 方陆来而在l所需榕液量不少于40 mL.

5 试验榕液的温度波动应控制在士1'"( 以内.室温试验时,庇在报告上写明试验期间实际温度的上下限租平均温度.

6 在济液沸腾条件下进行试验时,为避免气泡冲击,应使用沸石-

7 试验济液粘度高时,可用磁力搅拌器进行搅拌.

8 如舔排除溶解氧,可m 惰性气体(如氮气)通气,若试验榕液要求被氧饱和,贝IJ 可通氧气.通气时,应避免气流直接喷洒在试样I二.

试验时间

1 试验时间指济液达到规定温度后从试样浸入溶液时开始,直到试样取出时为止所计的时间

2 试验时间的计算精确到千分之五.

3 试验时间的长短由试验材料腐蚀率的大小以及在试验溶液中是否能形成钝化膜而定.-般,试验时间较长结果较准确,但对发生严重腐蚀的材料,试验时间不宜过长.对易形成钝化艘的材料,延长试验时间将得到更为真实的结果.

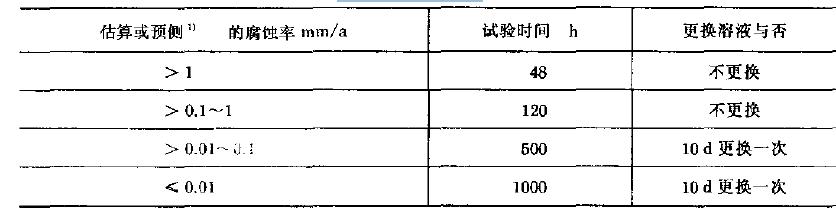

4 试验时间按下表规定p 最常用的试验周期是48-168 h(2-7 d).

表试时间的选择

注1) 预测腐蚀事时,试验时间为24 h ,溶液量一律为20 mL/cm

5 试验期间需更换溶液时,操作要迅速,试样不作任何处理.更换挥手液的全部操作时间不应超过总试验时间的千分之五,这时所损失的试验时间可以不扣除.

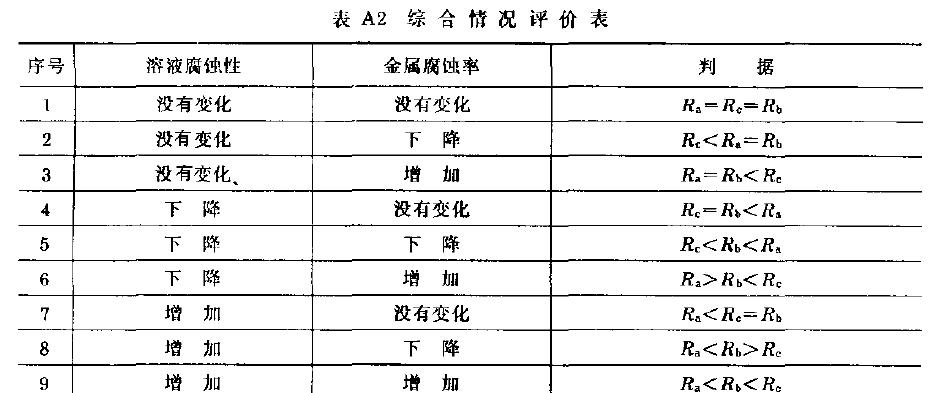

6 如果需要了解试验时间对金属腐蚀速度和试验溶液腐蚀性的影响,并确定最佳试验周期时,可使用计划化的间歇腐蚀试验方法,见附最A(参布一件).

试验程序

1 按5.3.5 条取适量洛液放人已充分洗涤过的试验容器rf1.

2 室温试验时,可将容器置于试验室的通风柜内或其他适当的地方.

3 试验温度高于室温时,将容器置于热源上并迅速升温.如需要时,应先接通冷凝器的循环冷却水.

4 济液达到试验温度后,将己测量表面识和称重的试样全部浸人溶液中并开始计时.如有气泡附在试样表面应晃动试样或部液以除去气泡.

5 试样应尽最放肯在济液中部,并保持与液而距离相等,不允许与容器壁接触.容器中试样间相距1cm 以上。在同一溶液中只能置同一类型的试样.

6 沸腾试验时,应使溶液保持微沸腾状态.粘度大的试液可以加入适量的沸腾助示物。日玻璃球.网氟L 烯屑等).

7 试验期间,应经常观察试祥和溶液的变化情况,并作记录.

8 试验达到预定时间,取出试样,先1日水或适当溶剂洗涤,然后1日毛刷、橡皮等器具擦去腐蚀产物.也可超声波方法进行清洗.

9 当腐蚀产物不易去除时,可按JB/T 6074 中第3.1、3.2 条电解法或化学法进行清除.

10 清洗后的试样,按4.2.5-4.2.7 条处理.

计算和评价

1 消洗并称革后的试样,应仔细检查其外观.若布局部腐蚀时,因l 按有关试验方法进行评价.

2 若为均生J 腐蚀,贝IJ 采用所试验的全部平行试样的腐蚀率的平均值作为试验结果的主要评价.当某个平行试样的腐蚀率与平均值的相对偏差超过土10 %时,应取新的试样作重复试验.若仍达不到要求.则应同时给出两次试验的平均值和每个试样的腐蚀率.

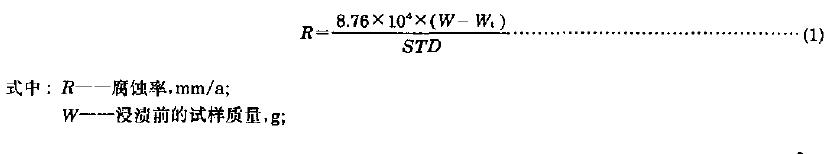

3 腐蚀率按式。算:

试验报告

试验恨告应包括下列内容

1 关于试样的资料

J B/T 6073--92

a. 基体材料名称、牌号、成分及金相组织等情况的说明;

b 基体表面清洗与准备方法,

c 覆盖层类型及实际厚度,

d 覆盖层制备方法(包括后处理方法);

e 试样外观及覆盖层的基丰情况,如孔隙率、硬度、延展性等,并包括测量方法-

2 试验溶液成分及其浓度、试验温度和试验时间.

3 试验中发生的现象及腐蚀后试样外观.

4 试样评价项目及方法,如腐蚀产物的清洗方法-

5 试验结果,如腐蚀率.

6 操作和审核人员的署名-

7 报告日期.

8 其他情况说明.

粤公网安备 44190002001229号

粤公网安备 44190002001229号